Czwarta rewolucja przemysłowa, której jesteśmy świadkami i aktywnymi uczestnikami od początków XXI wieku, skupia się na wykorzystaniu technologii i automatyzacji, by z ich pomocą przekształcać procesy na bardziej efektywne, zoptymalizowane. Ta wielopoziomowa integracja maszyn, systemów, technologii, ale i ludzi, ma na celu zwiększanie produktywności, wzrost wydajności oraz usprawnienie pracy. W szerszej perspektywie prowadzi to do podniesienia rentowności oraz rozpoznawalności firmy, marki i produktu. A wykorzystane zostają do tego systemy cyberfizyczne (CPS), internet rzeczy (IoT), przetwarzanie chmurowe, analiza danych (Big Data), interakcja człowieka z maszyną (Technologie HMI) oraz sztuczna inteligencja (AI).

Od pary do cyfryzacji

Bieg nowożytnej ludzkości wyznaczały ważne wynalazki i idące za nimi rewolucje. Przemysł 1.0 związany jest z wynalezieniem silnika parowego, a w konsekwencji – z mechanizacją i industrializacją. Przemysł 2.0 to już elektryczność oraz elektryfikacja i łącząca się z nimi seryjność produkcji. Przemysł 3.0 naznaczyła cyfryzacja poprzez coraz bardziej wydajne komputery i oprogramowania sterujące maszynami. Przemysł 4.0 idzie o krok dalej – integruje i komunikuje ze sobą ludzi, sterowane cyfrowo maszyny i zaawansowane technologie informacyjne. Podobnie jak pozostałe rewolucje czwarta także jest nieunikniona, a jej zrozumienie i sprawne wdrożenie staje się przewagą konkurencyjną firm.

Stan przemysłu 4.0 w Polsce

Według raportu „Stan przemysłu 4.0 w Polsce – transformacja cyfrowa 2024” zwiększa się poziom wiedzy na temat Przemysłu 4.0. Ponad 60% ankietowanych ma świadomość wagi procesu wdrażania rozwiązań Przemysłu 4.0 dla utrzymania konkurencyjności, ale napotyka na wiele problemów w procesie implementacji tych rozwiązań. Z kolei główne hamulcowe to braki wykwalifikowanych pracowników i wysokie koszty inwestycji. Raport dostrzega też, że wiele firm nie traktuje implementacji Przemysłu 4.0 jako priorytetowej – w obawie przed kosztami oraz nieudanym wdrożeniem.

- Prawdopodobnie nie widzą jeszcze wartości, jaką daje automatyzacja przemysłu i pewnie przez jeszcze parę ładnych lat ich nie zobaczą. Nowe technologie niosą za sobą wyższą cenę wdrożenia, a w czasach recesji ciężko o inwestycje w nowe technologie – mówi Jakub Awieruk, Inżynier ds. oprogramowania w mcr Tech Lab.

Tylko dla wielkich?

Nie znaczy to bynajmniej, że implementacja Przemysłu 4.0 oraz nowe technologie zarezerwowane są jedynie dla największych firm z pokaźnymi budżetami inwestycyjnymi.

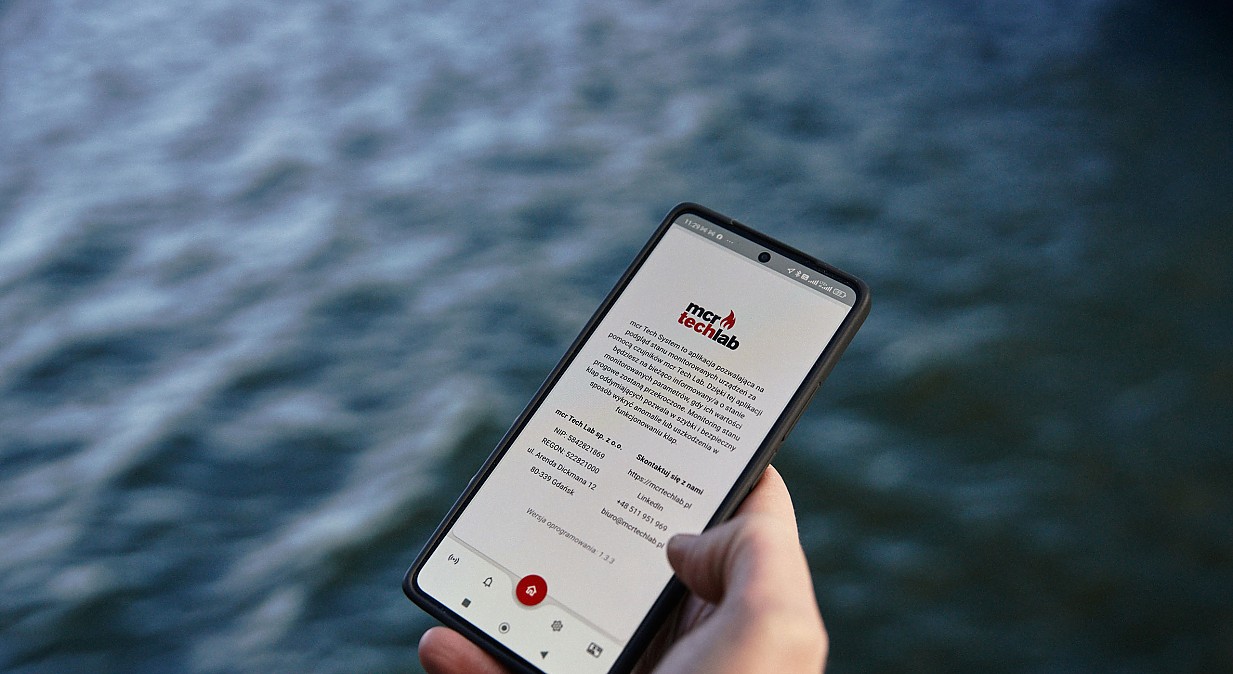

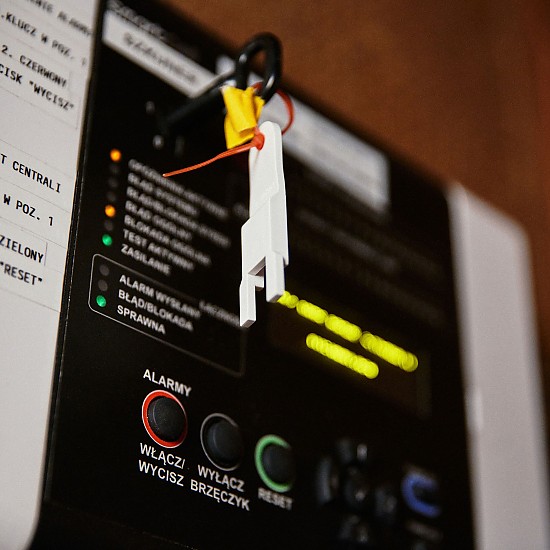

- Oczywiście w pełni zautomatyzowane linie produkcyjne, póki co będą domeną największych firm, ale automatyzacja przemysłu może przybrać inną formę np. technologii wspierających zbieranie informacji i optymalizujących utrzymanie produkcji. Takie rozwiązania są dużo tańsze, a również przekładają się na optymalizację – stwierdza Jakub Awieruk.

Kluczem nie tyle są pieniądze, co pewna elastyczność i otwartość na nowe, bo to one napędzają rozwój i postęp.